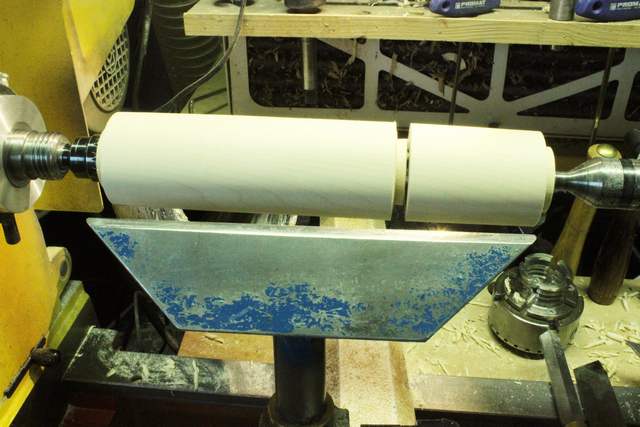

Für eine Salz-/Pfeffermühle nehme ich ein 60er Ahornkantel, die Länge ist nicht entscheidend, einfach etwas länger, als die Mühle werden soll.

Rund machen, zu der Form kommen wir später.

Vorne und hinten drechsle ich eine Aufnahme für meine 40er Hai-Backen des VM100.

Für das Unterteil noch einen Rezeß, und dann mit dem dünnen Abstechstahl nicht ganz trennen.

Hier das Ganze noch mal in der Seitenansicht. je eine Aufnahme unten und oben für das Mühlenunterteil, eine Aufnahme ganz oben für das Oberteil.

Die Trennung beider Teile ist fast fertig.

Der Rest wird mit der Säge erledigt, sobald das Unterteil eingespannt ist.

Das Teil im Spannfutter noch mal umgedreht, um den Boden der Pfeffermühle gerade zu drechseln.

Ich verwende in diesem Fall ein Keramik-Mahlwerk von CrushGrind, dessen beide Teile wie auf dem Bild gezeigt, eingebaut werden.

Zuerst bohre ich die Löcher für das Mahlwerk.

Etwas vorbohren mit einem 12er Bohrer, damit die Forstnerbohrer hernach nicht ganz so viel arbeiten müssen, und nicht so heiß werden. Damit halten sie dann (hoffentlich) auch ein bischen länger.

Mit dem 43er Bohrer nun mindestens 19 mm tief bohren,

und mit dem 38er nochmal 34 mm.

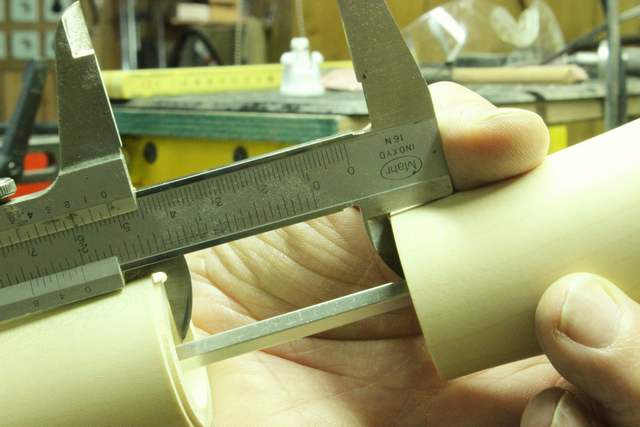

Da mein Reitstock leider serienmäßig keine Skala hat, arretiere ich meinen Feststellring an der Spindel, und bohre, bis die an der Schieblehre eingestellten 30 mm genau zwischen den Ring und den Reitstock passen.

Wenn man nur wenige Mühlen drechselt, lohnt die Anschaffung der beiden Bohrer nicht wirklich, in diesem Fall kann man die Aufnahme für das Mahlwerk auch drechseln. Mit den Bohrern geht es natürlich etwas schneller.

Mit einem 30er Bohrer bohre ich nun den Rest des Mühlenunterteils nicht ganz durch. Ca 10 mm lasse ich stehen.

Dazu habe ich dem Bohrer eine Verlängerung spendiert, und aus einer großen Mutter einen Anschlag gefertigt, der mir hilft, rechtzeitig mit dem Bohren aufzuhören.

In solchen Fällen lernt man den Vorteil einer Schiebepinole sehr zu schätzen.

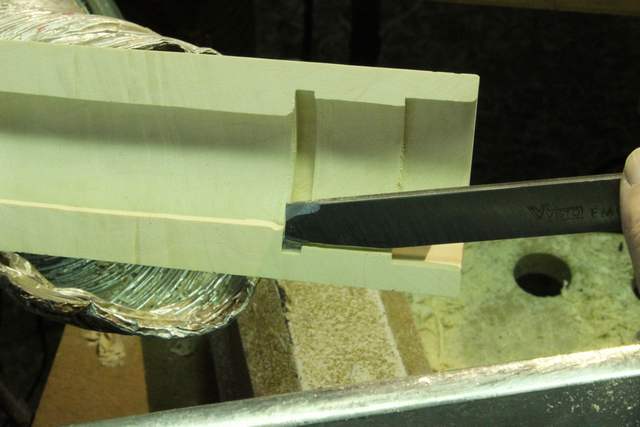

Für das Drechseln der Nut, in der sich das Mahlwerk festhält, habe ich mir aus einem alten Hobelmesser ein passenden Eisen geschliffen. So was Ähnliches gibts natürlich auch zu kaufen.

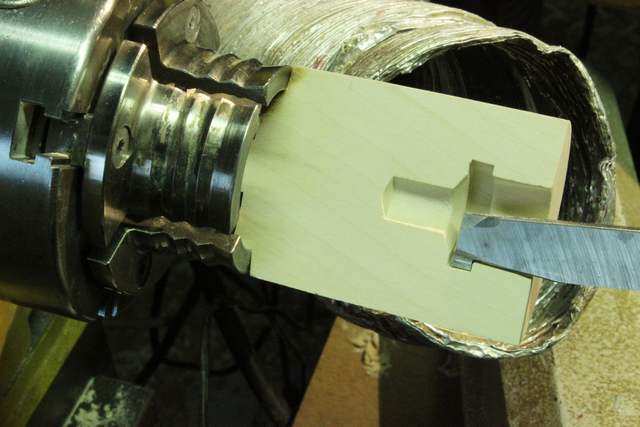

Hier das Ganze noch mal im Schnitt. Die Nut sollte ca. 5mm breit sein.

Da man wenig sieht, mit dem Eisen bis zum Ende der 38er Bohrung auf Anschlag gehen und die Nut einstechen.

Jetzt drehe ich das Unterteil um, spanne es außen, und drechsle die andere Seite gerade.

Nun die restlichen 10 mm mit einem Bohrer durchbohren.

Mit der Meißelspitze drechsle ich das Loch nun soweit auf, daß der Bund des Drehknopfs der Mühle gerade rein paßt.

Bei größeren Serien mache das auch schon mal auf der Drehbank.

Der Drehknopf sollte leicht reingehen, aber möglichst wenig Spiel haben.

Dabei gehen wir mal davon aus, daß das Holz so trocken ist, daß das auch in ein paar Tagen noch gilt.

Im Zweifelsfall arbeite ich mit einem Stück Schleifpapier noch einmal nach. Nachdem ich ungern mit dem Finger in sich drehende Öffnungen lange, habe ich für solche Fälle einen runden Holzstab mit Klettbelag beklebt, der das Schleifpapier ohnehin besser hält, als mein Finger.

Nun wird der Kopf mit einem 22 mm Bohrer, 20 mm tief eingebohrt.

Damit die Stange des Mahlwerkes ein bischen mehr Platz hat, bohren wir mit einem 12er Bohrer noch ein bischen nach.

In bekanntem Verfahren wird die Nut eingestochen.

So sieht das dann innen aus.

Der Abstand zwischen der Nut und der Außenkante sollte möglichst genau stimmen. Damit ich diesen überprüfen kann, habe ich mir eine Lehre gedreht.

Wenn diese sauber passt, sitzt auch später der Drehknopf richtig.

Damit ist das Innenleben der Pfeffermühle fertig.

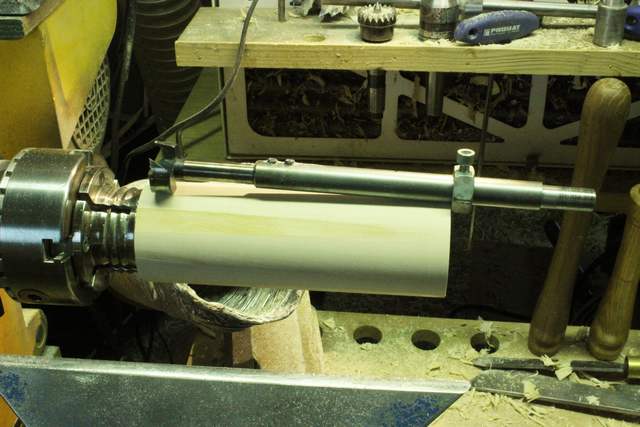

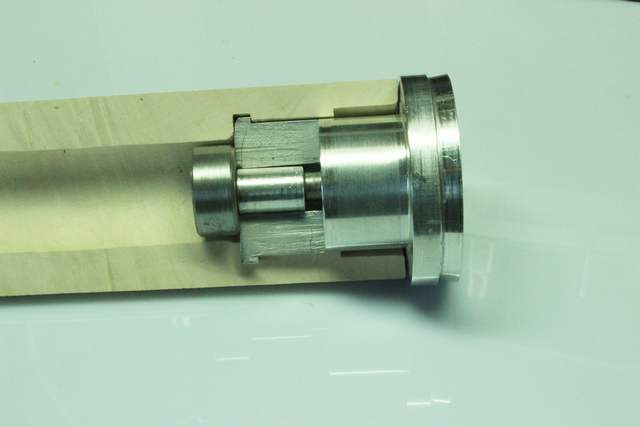

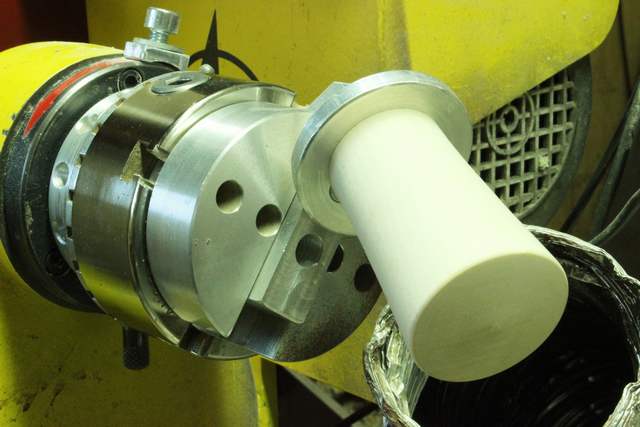

Zum Drechseln der Außenform habe ich mir einen Pfeffermühlen-Mandrel gemacht.

Er besteht aus einem 12 mm Stab, auf dem 2 Drehteile per Madenschraube festgeklemmt sind.

Das linke Teil hat die 43 mm Durchmesser, die ich vorher gebohrt habe, auf dem rechten Teil sitzt das obere Loch vom Mühlenunterteil und daran anschließend das Mühlenoberteil. Die Körnerspitze drückt das Ganze fest in Richtung Spannzangenfutter. Das „fest“ erledigt bei mir eine Druckfeder.

Beim Drechseln der Außenform muß ich nun lediglich darauf achten, daß die Mühle unten wegen der Nut nicht kleiner als ca. 50 mm wird, und beim Rest sollte wegen der 30er Bohrung ein Durchmesser von 40 mm die Untergrenze sein.

In diesem Fall wähle ich eine einfache Form, die ich mit dem Meißel drechsle.

An der Nahtstelle beider Teile steche ich eine kleine Schattennut ein.

Der obere Abschluß wird sauber gedrechselt,

erst ganz am Schluß nehme ich den Reitstock weg.

Ein bischen drüber schleifen, . . . fertig.

In irgendeinem Forum habe ich gelesen, daß das Einpressen des Mahlwerkes in das Holz schwierig sein soll.

Ich habe mir einen kleinen Ring gedrechselt, der links sauber auf den Kopf des Mahlwerkes passt, und rechts auf die Spindel des Reitstocks.

Das fertige Mühlenunterteil, dann das Mahlwerk, und dann der passende Ring. Alles einfach mit dem Reitstock zusammengeschoben, problemlos.

Mit einer Schiebepinole hat man zwar etwas mehr Gefühl dabei, es geht aber natürlich auch so.

Das Holzstück ist links im Übrigen nicht eingespannt, die Spannbacken bilden lediglich eine saubere Auflage.

Bevor ich den Dreknopf in das Oberteil einpresse, halte ich das Teil drauf, und messe nach, um wieviel die Stange zu lang ist.

Um genau dieses Maß, plus 1-2 mm, kürze ich die Stange dann ein.

Dann verpresse ich den Drehknopf mit dem Mühlenoberteil ähnlich wie vorhin das Mahlwerk.

Das wars, zumindest für „normale“, runde Mühlen.

Für den Fall, daß ich fertig gedrehselte Teile noch mal einspannen will, habe ich mir Spezialspannvorrichtungen gebaut, die ich Euch nicht vorenthalten will.

Da das Mühlenunterteil, an der Stelle, wo das Mahlwerk sitzt, nicht mehr besonders dickwandig ist, wollte ich eine Spannvorrichtung, die nicht spreizt, und damit die Gefahr in sich birgt, das Holzteil zu sprengen.

Hier meine Lösung:

Ein rundes Teil aus Aluminium, das genau in die 38er Bohrung und die anschließende Nut passt.

In 4 Teile zersägt, und dann 3 Teile in das Mahlwerk gesetzt, ein Teil ist Reserve.

Dann die Hülse reingeschoben, die verhindert, daß die Teile wieder heraus fallen.

Das rechte Teil spaßt auf er einen Seite in die Bohrung, auf der anderen Seite ein Rezeß für mein Spannfutter.

Und ganz links noch eine Mutter.

So sieht das innen aus.

Eine Inbusschraube, von rechts bis in die Mutter links, drückt das Holzteil in der Nut fest auf die Grundplatte, ohne es zu spreizen.

Damit kann das Unterteil fest in einem passenden Spannfutter gehalten werden.

Für das kleinere Mühlenoberteil habe ich ebenfalls so eine Vorrichtung.

Das Ganze auf eine Platte, und diese auf eine schräg gefräste Unterlage.

Dazu Spannbacken, die ich auch für exzentrisches Drechseln verwende.

Nun könnte ich den Mühlenkopf problemlos und fest eingespannt exzentrisch abdrechseln.

Und nun viel Spaß und Erfolg beim Nachdrechseln bzw. beim Nachbauen der Vorrichtungen.

Thomas Häckel

Hier gehts zur passenden Rubrik im Forum

Vielen Dank.

Hallo Thomas, der Pfeffermühlenmandrel ist ein tolles Hilfsmittel und erleichtert das axial präzise Arbeiten enorm. Meine vorher genutzten Hilfsfutter aus Holz waren immer nach einigen Mühlen zu ungenau. Vielen Dank für Deinen Erfindergeist und die praktische Umsetzung.

Viele Grüße

Egbert

Das ist die beste Anleitung zum Mühlendrechseln die ich bisher gesehen habe.Toll

Vielen lieben Dank für den informativen Post!

Ausgezeichnet Tipp.

Hallo Thomas,

der Mandrel für die Mühlen ist toll. Den werde ich mir nach dem Urlaub gleich holen.

Gibt es die Wiederaufspannvorrichtung für Mühlenunter- und Oberteil auch zu kaufen? Bin kein Metaller und kann es deshalb nicht selber bauen.

Danke und viele Grüße

Christoph

(CS-Ulm aus dem gelben Forum)

Hallo Christoph, die Vorrichtungen gibt es leider nicht zu kaufen.

Gruß Thomas

Falls jemand Interesse an dem Mandrel hat, das gibts direkt bei mir unter https://drechsler-wissen.de/werkzeug-angebote/ , oder bei Thomas Wagner unter http://www.drechselnundmehr.de/angebote/th-mandrel-no-1-fur-crushgrind-stangenmahlwerke.html

Ganz tolle erklärung

Danke

Herbert

Hallo Herr Häckel,

das ist eine tolle Anleitung. Als Drechselanfänger bin ich gleich so überwältigt, dass ich gar nicht mehr weiß, ob ich nun weitermachen oder gleich aufgeben soll. Scherz beiseite, das ist ganz großes Kino und Handwerk !

Danke

Viele Grüße

Carlos