Suche

Neues im Shop für Kunsthandwerk

Neues im Shop für Werkzeug

Schlagwörter

Ahorn Anhänger Apfelbaum Blüte Buche Drechselbank-Zubehör durchbrochen durchbrochene Technik Eiche Esche Farbe gebeizt geschnitzt gestockt Hohlgefäß Kirschbaum Kreisel Kugel Kugelspannvorrichtung Küche Maserknolle Naturrand Nußbaum Pfeffermühle Salzstreuer Schale Schmuck Schreibgeräte Schritt-für-Schritt-Anleitung Spannbacken Spannfutter Spannzangen stabilisieren Tanzmeister Taster Teller Turmkreisel VB36 Video Werkstatt Werkzeug Wucherung Zeichnungen Zirbe Zwetschge

Kategorie-Archiv: Allgemein

Blüte aus Apfelbaum und Nuß

Einzelne Blüte (mit Video)

Video: Knöpfe drechseln

Ich habe nochmal einen Satz Knöpfe gedrechselt, dieses Mal in gestockter Buche, und dabei ein 15 – Minuten – Video erstellt.

Viel … weiterlesen

Für die Knopfherstellung

Zur Ergänzung meiner Anleitung über die Knopfherstellung:

Für das Drechseln von Knöpfen habe ich inzwischen spezielle Spannzangen für den 45er Spannring, die Knöpfe in verschiedenen Größen … weiterlesen

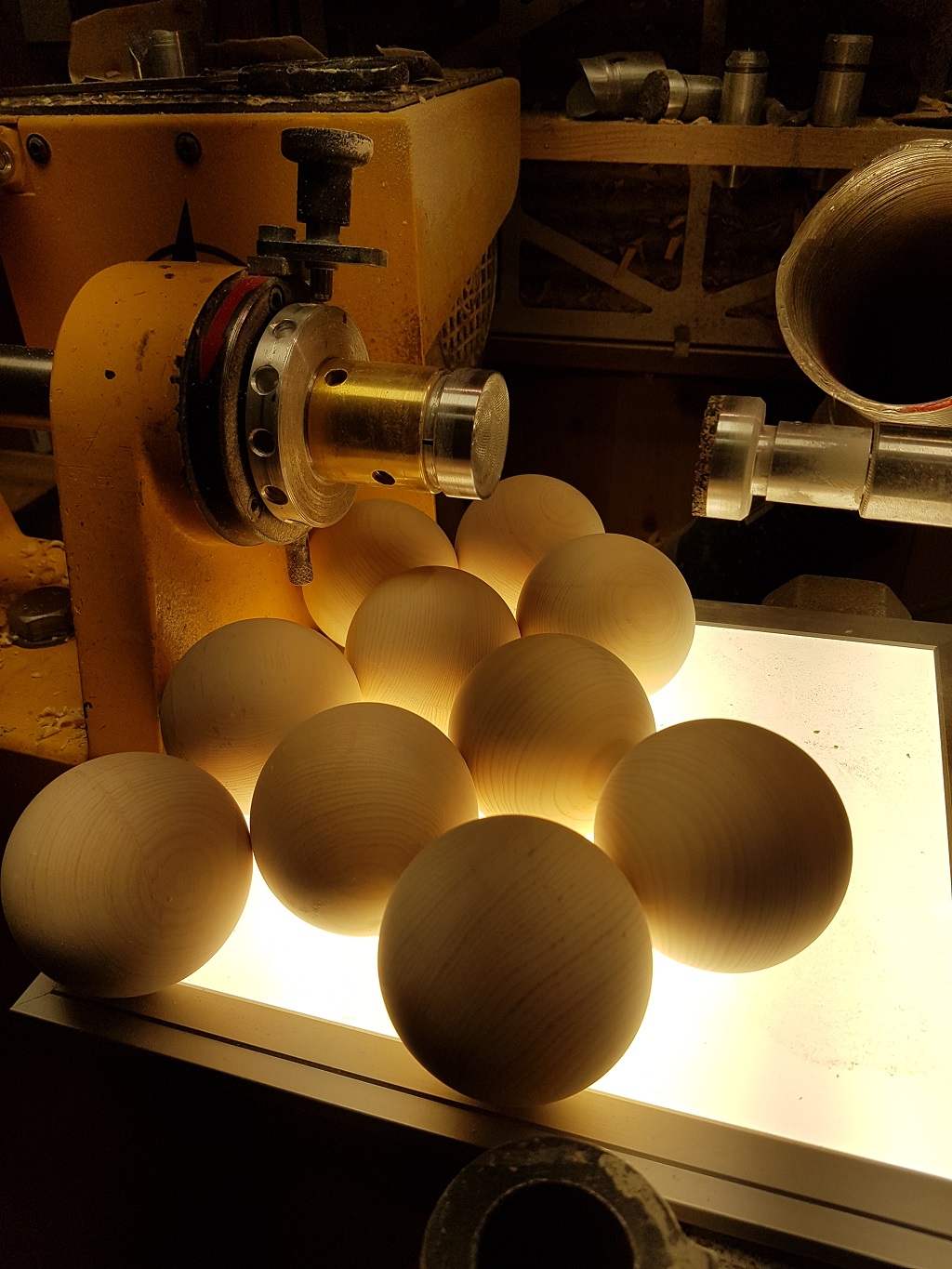

Zirbenkugeln

Mehlschaufeln

Hier sind meine „Schäufelchen“ mal etwas größer. Ca. 25 cm lang und 9 cm Durchmesser. Holzart ist Eiche.

Während der Fertigung einer kleinen Serie habe … weiterlesen

Weihnachtsmarkt intern

Video über das Drechseln eines Schmuckanhängers

Als Ergänzung zu meinen verschiedenen Anleitungen zu Anhängern in durchbrochener Technik habe ich ein kleines Video gemacht, daß meine momentane Herstellungsweise zeigt. … weiterlesen

Erfahrungen mit Mammutbaum

Erste Versuche mit einem Stück Mammutbaum zeigen, daß es sich nass nicht gut drechseln läßt, da es ziemlich große Ausrisse gibt.

Deshalb … weiterlesen

Wie trocknest Du deine Hölzer?

Hallo,

wie trocknest Du deine Hölzer?

Ich habe im Frühjahr ein paar Zwetschgenstämme ergattert. Diese habe ich in ca. 30 cm lange Stücke geschnitten und die Hirnholzflächen mit einem Acryllack gegen zu schnelle Austrocknung beschichtet. gelagert habe ich diese in einem überdachten nicht zu zugigen Schattenbereich. Neulich habe … weiterlesen

Holzvorbereitung für Schreibgeräte

Als Nachtrag bzw. Ergänzung zu meinem Beitrag über die Herstellung von Schreibgeräten hier eine kurze Beschreibung, wie ich inzwischen die zugehörigen Holzrohlinge fertige.

Fingerkreisel

Bevor wir anfangen zu drechseln, ein Beitrag zum Thema „saubere Luft“.

Ein bischen feiner Staub entsteht immer, auch wenn das Eisen noch so gut … weiterlesen

Magnet im Wasserbehälter

Bei Schleifmaschinen welche mit Wasserkühlung betrieben werden, ist es sinnvoll, wenn in das Wasserbehältnis ein Magnet gelegt wird.

Grund: Die anfallenden Metallpartikel (Abrieb) werden nicht wieder auf die Schleifscheibe gebracht.

Schleifen mit Autoreifen

aus dem Drechsler-Forum vom Juni 2010

Hallo zusammen,

bei meinen letzten Projekten habe ich sehr viel schleifen müssen. Am meisten verwende ich dabei die 50 mm Schleifrolle vom Kirjes-System (im Bild rechts unten). Leider gibt es die nicht größer.

Deshalb habe ich meine Drehbank angeworfen und eine 80er Schleifrolle gebaut, … weiterlesen

Drechseln von Schreibgeräten

In dieser Anleitung habe ich die Vorgehensweise beschrieben, wie ich meine Schreibgeräte fertige. Das ist natürlich nur eine Möglichkeit von vielen.

Zuerst bohre ich die … weiterlesen

Blüten

neuer Testbeitrag

mit Text

weiterlesen

weiterlesen